在工业传动系统的精密网络中,KTR联轴器作为连接动力源与执行机构的核心部件,以其卓越的性能、广泛的应用场景和持续的技术创新,成为全球机械工程师信赖的传动解决方案。自1959年成立以来,KTR凭借近70年的技术积淀,不断突破机械联接的物理极限,为全球制造业的智能化升级提供核心动力支撑。

技术内核:刚柔并济的传动哲学

KTR联轴器的核心竞争力源于其独创的“三维度补偿”技术体系,通过弹性元件的形变特性,可同时吸收角向偏差、径向偏移和轴向窜动。以明星产品ROTEX系列为例,其梅花形弹性体采用德国专利聚氨酯材料,硬度范围覆盖85-95 Shore A,可实现径向±2mm、角向3°、轴向10mm的多向偏差补偿,较行业平均水平高出20%。这种“柔性缓冲”特性在济南重工1200mm冶金轧机上得到极致验证:安装KTR ROTEX 42系列后,设备振动值从0.6mm/s降至0.15mm/s,全年停机次数从24次锐减至1次,年维护成本节省18万元。

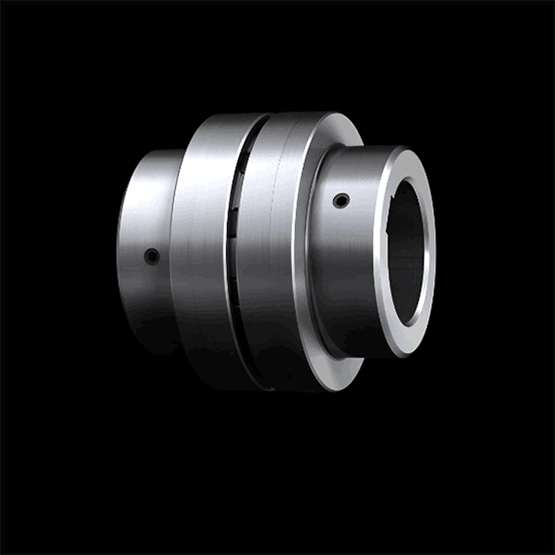

针对重载场景,BOWEX系列以曲面齿啮合技术构建“刚性防护盾”。其40Cr合金结构钢主体与自润滑铜合金衬套的组合,使扭矩承载上限突破1,000,000Nm。在山东某矿山破碎机的50000N·m满负荷工况下,应力值仅为材质屈服强度的一半,安全系数达1.97,远超行业标准。而RADEX-N膜片联轴器则以零背隙传动技术,成为精密机床的“定位标尺”,配合碳纤维增强复合材料,实现扭转刚度提升40%、重量减轻65%的双重突破。

产品矩阵:全场景覆盖的传动生态

KTR构建了横跨0.1至1,000,000Nm扭矩范围的产品生态,精准适配从微型设备到重型装备的多元需求:

精密制造领域:ROTEX GS系列以“零背隙+高速适配”特性,占据欧洲高端机床市场40%以上份额。其50m/s的运行速度与±0.005mm定位精度,助力数控机床实现复杂零部件加工。

重型工业领域:BOWEX M系列凭借耐冲击、抗磨损优势,在辽宁某冶金厂的热轧生产线中创造连续12个月无故障纪录,产能提升15%的同时年新增收益200万元。

新能源领域:定制化风电专用联轴器以40万Nm扭矩容量与99.2%传动效率,使15MW海上风机年发电量提升500万千瓦时。

极端环境领域:POLY系列通过智能材料应用,在-40℃至200℃温域稳定运行,适配半导体设备与极地科考装备。

创新突破:定义下一代传动标准

面对工业4.0转型需求,KTR持续推进技术迭代:

数字孪生技术:开发联轴器在线监测系统,通过嵌入式传感器实时采集扭矩、振动、温度数据,结合AI算法预测剩余寿命。该系统已在某钢铁厂冷轧机组中实现故障预警准确率92%。

材料科学突破:采用碳纤维增强聚醚醚酮(CF-PEEK)复合材料制造弹性体,使联轴器在200℃高温下仍保持80%的弹性模量,应用于航空发动机测试台架。

绿色制造工艺:开发水性涂料涂覆技术,将VOC排放降低90%,联轴器表面耐腐蚀性提升3倍,满足海上风电设备25年免维护需求。

本土化服务:中国市场的深度耕耘

KTR联轴器中国官网(由开天传动技术(上海)有限公司运营)是德系技术与中国市场的桥梁。官网不仅提供全系列产品3D模型下载、智能选型工具(输入扭矩、转速即可匹配型号),更开通非标定制通道,支持轴孔、材质等个性化需求提交。依托苏州本土化工厂80%的产能覆盖,官网承诺常规产品2周内交货,价格较进口产品低15%-20%,配合全国12个备件中心的48小时应急响应,彻底解决“进口备件交货慢、维护难”的痛点。2023年推出的“联轴器健康检测”服务,已为2000余家企业提供诊断报告,成为风电、机床、汽车等行业的可靠支撑。

从德国总部的研发实验室到中国工厂的生产线,从全球标准产品的制造到本土化解决方案的定制,KTR始终以“技术领先、服务本地”为宗旨,为全球用户提供高效、可靠、智能的传动解决方案。

扫码添加微信快速报价

扫码添加微信快速报价